to get the same perception and commitment from top management and all levels of leadership to support the successful of 5S company-wide

to get a provision to begin the 5S implementation likewise to improve the quality of the 5S application currently being implemented

to improve the quality of service and to eliminate the non value-added activities in the office

to improve quality through greater visibility of mistakes and increased productivity

to eliminate sources of contamination and freeing up time for pro-active maintenance

to satisfy the customers' needs and requirements while utilizing space, equipment, and manpower effectively

to conduct a systematic audit and to prepare for the implementation of company-wide 5S audit program

to collect data and actual facts in the shopfloor to facilitate management in setting priorities for improvement

to introduce several techniques from other disciplines to make work easier, faster, safer and more efficient

Produksi berlebihan adalah memproduksi barang sebelum barang itu sebenarnya diperlukan.

Produksi “Just In Time” (JIT) adalah hanya membuat barang sesaat diperlukan.

Setiap saat barang-barang tidak berpindah atau tidak diolah maka terjadilah pemborosan menunggu.

Memindahkan atau mengangkut produk dari proses ke proses adalah kegiatan yang tidak menambahkan nilai ke dalam produk.

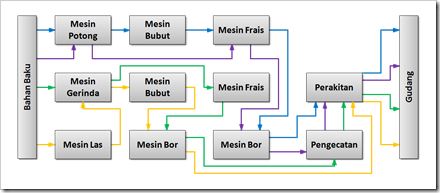

Diagram 3.1: Contoh lay-out berorientasi pada proses.

Diagram 3.1: Contoh lay-out berorientasi pada proses.

Proses yang tidak perlu adalah kegiatan yang tidak memberi nilai tambah kepada Pelanggan.

Pelanggan tidak mementingkan persediaan, tetapi pengiriman.

Segala gerakan dari manusia atau mesin yang tidak memberi nilai tambah pada barang atau jasa.

Bergerak belum tentu bekerja, mondar mandir kebingungan mencari sesuatu adalah pemborosan.

Dengan melibatkan Karyawan dalam melakukan perbaikan prosesnya yang berkesinambungan maka sangatlah besar peluang untuk mengurangi cacat di banyak proses kerja.

Cacat : Tidak diterima - Tidak dibuat - Tidak dilanjutkan.

D | O | W | N | T | I | M | E |

e | v | a | o | r | n | o | x |

f | e | i | n | a | v | t | c |

e | r | t | n | e | i | e | |

c | p | i | U | s | n | o | s |

t | r | n | t | p | t | n | s |

o | g | i | o | o | |||

d | l | r | r | P | |||

u | i | t | y | r | |||

c | z | i | o | ||||

t | e | n | c | ||||

i | d | g | e | ||||

o | s | ||||||

n | T | s | |||||

a | i | ||||||

l | n | ||||||

e | g | ||||||

n | |||||||

t |

Kita tidak pernah tahu dimana gagasan cemerlang sedang tersembunyi. Memerintahkan (tertulis di dalam job deskripsinya) seseorang hanya menyapu lantai tanpa memberdayakan untuk turut berpikir dalam membuat improvement mencegah kotor di sumbernya adalah pemborosan. Tindakan mempermudah kegiatan kebersihan adalah suatu kegiatan KAIZEN di dalam penerapan RESIK.

Kita tidak pernah tahu dimana gagasan cemerlang sedang tersembunyi. Memerintahkan (tertulis di dalam job deskripsinya) seseorang hanya menyapu lantai tanpa memberdayakan untuk turut berpikir dalam membuat improvement mencegah kotor di sumbernya adalah pemborosan. Tindakan mempermudah kegiatan kebersihan adalah suatu kegiatan KAIZEN di dalam penerapan RESIK.

O | M | I | T | P | R | I | D | E | |

v | a | n | a | e | e | n | e | n | |

e | t | v | l | o | w | a | l | e | |

r | e | e | e | p | o | p | a | r | |

p | r | n | n | l | r | p | y | g | |

r | i | t | t | e | k | r | s | y | |

o | a | o | o | ||||||

d | l | r | M | & | p | & | |||

u | y | o | r | ||||||

c | T | v | D | i | W | ||||

t | r | e | e | a | a | ||||

i | a | m | f | t | i | ||||

o | n | e | e | e | t | ||||

n | s | n | c | i | |||||

p | t | t | P | n | |||||

o | s | r | g | ||||||

r | o | ||||||||

t | c | ||||||||

e | |||||||||

s | |||||||||

s | |||||||||

i | |||||||||

n | |||||||||

g |

"Terima kasih, Anda telah berada di beranda rumah Shopfloor Improvement Specialist , disinilah tempat berbagi pengetahuan & pengala...

(Loading...)